Am Standort Lübeck entwickelt und produziert GREIF-VELOX u. a. Abfüllanlagen für Chemikalien, Lebensmittel und Baustoffe unterschiedlicher Konsistenz. Ein Marktbenchmark im Programm sind unter anderem die Vakuumtechnologie und intelligente Lösungen für Sicherheit und Sauberkeit, mit denen sich die Abfüllprozesse wirtschaftlicher gestalten lassen.

Stark staubende und schmutzende Produkte wie Aktivkohle, Flammruße, Kieselsäure, Farbpulver, Pigmente oder andere feinste Pulver stellen im Verpackungsprozess besondere Anforderungen an die Abfülltechnik. Experten für Pulver von geringem Schüttgewicht (Stäube) kennen die üblichen Absackergebnisse nur zu gut: voluminöse, staubige, instabile Säcke, die mehr eingeschlossene Luft enthalten als das eigentliche Produkt. GREIF-VELOX ändert das mittels eines patentierten Vakuumpackverfahrens.

Ralf Drews

„Der Kunde spart mit dieser Lösung 73 Prozent seiner Logistikkosten und konnte die Arbeitssicherheit durch den kompletten Wegfall der Staubbelastung vehement erhöhen“, betont Ralf Drews, Geschäftsführer GREIF-VELOX.

Dabei werden Ventilsäcke mit dem Vakuumpacker VELOVAC bis zu 50 Prozent schmaler und wesentlich kompakter und stabiler. GREIF-VELOX erzielt beim Abfüllen feinster Pulver durch diese Kompaktheit ein besonders akkurates und stabiles Palettenbild. Mit dem Einsatz des VELOVAC können bei extrem leichten und feinen Schüttgütern mit Korngrößen kleiner als 200 µm und einem Schüttgewicht von unter 350 g/l bis zu 75 Prozent der Logistikkosten eingespart werden.

Dr. Alexander Mildner

„Durch mechanische und digitale Optimierungen beispielsweise im Bereich Industrie 4.0 können wir bei jedem Kunden individuelle Lösungen realisieren, die weitere deutliche Wettbewerbsvorsprünge durch eine effiziente Absackung ermöglichen“, hebt Dr. Alexander Mildner, Leiter Forschung und Entwicklung bei GREIF-VELOX, hervor.

Effizient, visionär und zuverlässig

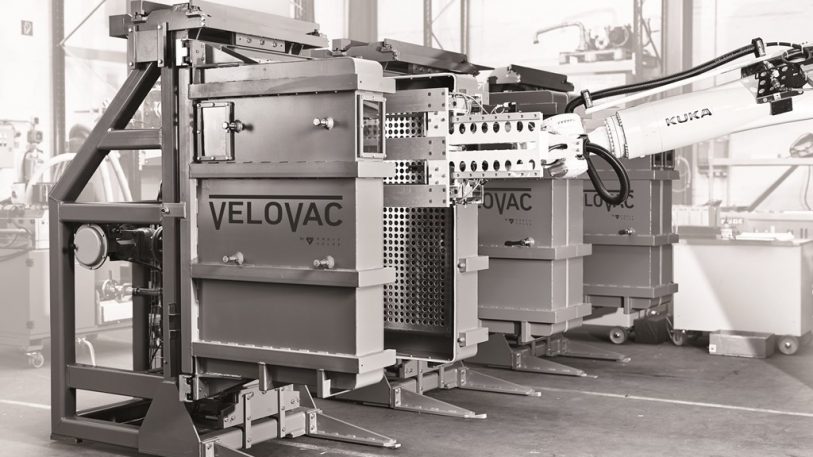

Das Absacken von Gütern mit der patentierten Vakuumtechnologie erfolgt schnell, sauber, sicher und präzise. Die Vakuumkammer des Packers ist komplett geschlossen und verhindert wirkungsvoll ein Austreten der verarbeiteten Materialien. Das bedeutet einen zusätzlichen Schutz vor Kontamination der Umgebung, aber auch ein besonders produktschonendes Verfahren. Die Reste der zum Teil sehr hochwertigen Schüttgüter werden in der Kammer aufgefangen, über ein Filtersystem abgesaugt und verlustfrei wieder in die Produktzuführung gegeben. Dank Selbstreinigungsautomatik wird die Anlage restefrei entleert, der Ausschuss enorm reduziert und die Verfügbarkeit der Anlage erhöht.

Das staubfreie Abfüllen mit dem VELOVAC trägt zusätzlich zur Arbeitssicherheit bei. Das Absacken in der Vakuumkammer reduziert die Staubbelastung in der Umgebung der Verpackungsanlage auf ein Minimum, sodass Beschäftigte vor den gesundheitlichen Folgen einer Staubbelastung geschützt sind.

Ventilsäcke werden beim Einsatz des Vakuumpackers VELOVAC bis zu 50 Prozent schmaler und wesentlich kompakter sowie stabiler (linker Stapel).

Beispiel aus der Praxis

Für einen weltweit tätigen Chemiekonzern realisierte GREIF-VELOX eine spezielle, passgenaue Lösung, die den gesamten Absackvorgang von Carbon Black, einem hochwertigen Industrieruß, vollautomatisiert handelt.

Im ersten Schritt werden die Ventilsäcke mittels eines Aufsteckautomaten (Valvomat), der mit einer Aufsteckgenauigkeit von über 99,7 Prozent arbeitet, in der Vakuumkammer platziert. In der komplett geschlossenen Vakuumkammer des VELOVAC selbst wird durch einen atmosphärischen Unterdruck der Ruß in den Sack gesaugt. Der dabei möglichweise austretende Staub wird abgesaugt und dem Absackvorgang direkt wieder zugefügt. Nachdem sich die Vakuumkammer wieder geöffnet hat, werden die brettharten Säcke von einem speziellen Roboterarm (VeloPack) entnommen und die Sackventile mithilfe einer patentierten Technik versiegelt (ValvoSeal). Anschließend werden die Säcke gewogen und Ventilüberstände mittels Ultraschall (ValvoCut) abgeschnitten. Die befüllten Säcke werden daraufhin über Transportbänder zur Palettierung befördert. Der Palettierroboter VeloPack erledigt den Rest, indem er die Säcke geordnet zu einem sehr sauberen Palettenbild stapelt.

Das vollautomatische und wartungsarme System führt nicht nur zu geringeren Logistikkosten und höherer Arbeitssicherheit, sondern auch zu einem effizienteren und optimierten Einsatz der Personalressourcen vor Ort.